1 碳基復(fù)合材料的特點

碳纖維增強碳復(fù)合材料(碳基復(fù)合材料,C/C)是具有特殊性能的新型工程材料,是以碳或石墨纖維為增強體,碳或石墨為基體復(fù)合而成的材料。碳基復(fù)合材料幾乎完全是由碳元素組成,故能承受極高的溫度和極大的加熱速度。該材料具有極高的燒蝕熱、低的燒蝕率、抗熱沖擊,并在超熱環(huán)境下有高強度,被認為是再入環(huán)境中高性能的抗燒蝕材料。它抗熱沖擊和抗燒誘導(dǎo)能力極強,且具有良好的化學(xué)惰性。碳基復(fù)合材料做導(dǎo)彈的鼻錐時,燒蝕率低且燒蝕均勻,從而可提高導(dǎo)彈的突防能力和命中率。碳基復(fù)合材料還具有優(yōu)異的耐磨差性能和高的導(dǎo)熱,使其在飛機、汽車剎車片和軸承等方面得到應(yīng)用。

碳基復(fù)合材料不僅具有其它復(fù)合材料的優(yōu)點,同時又有很多獨到之處。碳基復(fù)合材料的特點如下:

(1)整個系統(tǒng)均由碳元素構(gòu)成,由于碳原子彼此間具有極強的親和力,使碳基復(fù)合材料無論在低溫下還是在高溫下,都有很好的穩(wěn)定性。同時,碳素材料高熔點的本性,賦予了該材料優(yōu)異的耐熱性,可以經(jīng)受住2000℃左右的高溫,是目前在惰性氣氛中高溫力學(xué)性能最好的材料。更重要的是碳基復(fù)合材料隨著溫度的升高,其強度不降低,甚至比室溫還高,這是其他材料無法比擬的。

(2)密度低(小于2.0g/cm3),僅為鎳基高溫合金的1/4,陶瓷材料的1/2。

(3)抗燒蝕性能良好,燒蝕均勻可以用于3000 ℃以上高溫短時間燒蝕的環(huán)境中,可作為火箭發(fā)動機噴管、喉襯等材料。

(4)耐摩擦,耐磨損性能優(yōu)異,其摩擦系數(shù)很小,性能穩(wěn)定,是各種耐磨和摩擦部件的最佳候選材料。

(5)良好的生物相容性,具有與人體骨骼相當(dāng)?shù)拿芏群湍A浚谌梭w骨骼修復(fù)與替代材料方面具有較好的應(yīng)用前景。

2 碳基復(fù)合材料的制備工藝

碳基復(fù)合材料制備過程包括:增強體碳纖維及其織物的選擇、基體碳先驅(qū)體的選擇、碳基復(fù)合材料預(yù)成型體的成型工藝、碳基體的致密化工藝以及最終產(chǎn)品的加工、檢測等。選擇用何種工藝來制備碳基復(fù)合材料時,首先應(yīng)根據(jù)碳基復(fù)合材料的應(yīng)用要求選擇使用什么樣的纖維和基體,進而確定制備工藝。

預(yù)制體是按照產(chǎn)品形狀和性能要求先把碳纖維成型為所需結(jié)構(gòu)形狀的毛坯,以便進一步進行碳基復(fù)合材料密化工藝。對于預(yù)制體的編織技術(shù)可分為機器編織和手工編織,機器編織技術(shù)因其產(chǎn)品易起毛或斷裂而未能得到廣泛應(yīng)用;手工編織技術(shù)因其產(chǎn)品不存在機器編織的確定性而得到廣泛的應(yīng)用。目前使用較多的是手工纏繞編織和交叉編織,比較先進的是穿刺編織技術(shù)。

碳基復(fù)合材料致密化工藝過程就是基體碳形成的過程,實質(zhì)是用高質(zhì)量的碳填滿碳纖維周圍的空隙以獲得結(jié)構(gòu)、性能優(yōu)良的碳基復(fù)合材料。對于致密化工藝最常用的有兩種制備工藝:化學(xué)氣相滲透法和液相浸漬法。形成碳基體的先驅(qū)物有用于化學(xué)氣相沉積的碳氫化合物,如甲烷、丙烯、天然氣等;有用于液相浸漬的熱固性樹脂,如酚醛樹脂、糖醛樹脂等,熱塑性瀝青如煤瀝青、石油瀝青。化學(xué)氣相滲透(CVI)工藝就是把碳纖維織物預(yù)制體放入專用CVI爐中,加熱至所要求的溫度,通入碳氫氣體,這些氣體分解并在織物的碳纖維周圍和空隙中沉積上碳。根據(jù)制品的厚度、所要求的致密化程度與熱解碳的結(jié)構(gòu)來選擇CVI工藝參數(shù)。化學(xué)氣相滲透工藝又包括等溫CVI法、熱梯度CVI法、脈沖壓力CVI法、微波CVI法,以及等離子體強化等種類,可根據(jù)對產(chǎn)品的性能要求選擇不同的方法。

3 碳基復(fù)合材料的性能

3.1 力學(xué)性能

碳基復(fù)合材料屬于脆性材料,斷裂破壞時斷裂應(yīng)變很小。碳基復(fù)合材料的強度與增強纖維的方向和含量密切相關(guān),在平行于纖維軸向的方向上拉伸強度和模量較高,在偏離纖維軸向的方向上拉伸強度和模量較低。碳基復(fù)合材料的強度同樣受界面結(jié)合的影響較大。碳纖維與碳基體的界面結(jié)合過強,碳基復(fù)合材料發(fā)生脆性斷裂,拉伸強度偏低,剪切強度較好。界面強度過低基體不能把載荷傳遞到纖維,纖維容易拔出,拉伸模量和剪切強度降低。界面結(jié)合強度適中,使碳基復(fù)合材料具有較高的拉伸強度和斷裂應(yīng)變。

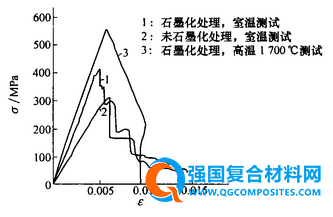

高溫石墨化處理可顯著提高碳基復(fù)合材料強度和模量,經(jīng)石墨化處理后碳碳復(fù)合材料強度增加29.5%,模量增加119.2%。石墨化處理提高了材料的性能指標(biāo),但并未改變材料的損傷破壞模式(圖1),仍是纖維脆性斷裂,只是損傷的擴展階段不同。

圖1 3D編織碳基復(fù)合材料彎曲應(yīng)力—應(yīng)變曲線

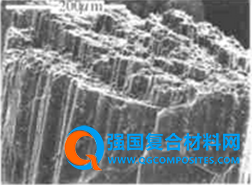

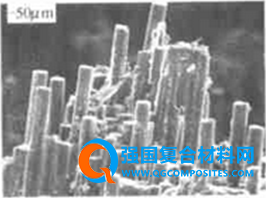

材料的界面狀況在石墨化處理后發(fā)生了變化,纖維與基體之間的結(jié)合明顯弱化,基體碳層之間界面結(jié)合強度也明顯的低于石墨化處理前(圖2)。石墨化處理后的碳基復(fù)合材料表現(xiàn)出有纖維的拔出,纖維上仍包覆有基體,表明纖維與基體間結(jié)合較為適宜,熱解碳層間結(jié)合較弱。碳基復(fù)合材料在高溫下進行石墨化處理,因纖維和基體的線膨脹系數(shù)不同,增加了微裂紋,同時也改變了裂紋的結(jié)構(gòu)形狀,從而改變了裂紋擴展的途徑,使材料擁有一個更有利的能量耗散機制,因此控制了碳基復(fù)合材料的斷裂過程。

a b

圖2 3D-碳基復(fù)合材料室溫彎曲破壞形貌

a-未石墨化處理;b-石墨化處理

3.2 熱物理性能

碳基復(fù)合材料的熱物理性能具有碳和石墨材料的特征,從宏觀上考慮是一種多相非均質(zhì)混合物,基本結(jié)構(gòu)為亂層石墨結(jié)構(gòu)或介于亂層石墨結(jié)構(gòu)與晶體石墨結(jié)構(gòu)之間的過渡形態(tài)。碳基復(fù)合材料具有較高的熱導(dǎo)率,其導(dǎo)熱機理應(yīng)該是介于金屬材料和非金屬材料之間,既有聲子導(dǎo)熱,又有電子導(dǎo)熱,其導(dǎo)熱率隨著石墨化程度的提高而增加,隨密度增高而增高,此外還與纖維的方向有關(guān);抗熱震性好,碳纖維的增強作用以及材料結(jié)構(gòu)中的空隙網(wǎng)絡(luò),使得碳基復(fù)合材料對于熱應(yīng)力并不敏感。不會像陶瓷材料和一般石墨材料那樣產(chǎn)生突然地災(zāi)難性損毀;線膨脹系數(shù)較小,多晶碳和石墨的線膨脹系數(shù)主要取決于晶體的取向度,同時也受到孔隙度和裂紋的影響。因此,碳基復(fù)合材料的線膨脹系數(shù)隨著石墨化程度的提高而降低。線膨脹系數(shù)小使得碳基復(fù)合材料結(jié)構(gòu)在溫度變化時尺寸穩(wěn)定性特別好,抗熱應(yīng)力性能比較好。所有這些性能對于在宇航方面的設(shè)計和應(yīng)用非常重要。

3.3 抗燒蝕性能

這里“燒蝕”是指導(dǎo)彈和飛行器再入大氣層在熱流作用下,由熱化學(xué)和機械過程引起的固體表面的質(zhì)量遷移(材料消耗)現(xiàn)象。在現(xiàn)有的抗燒蝕材料中,碳基復(fù)合材料是最好的抗燒蝕材料。碳基復(fù)合材料是一種升華—輻射型燒蝕材料,具有較高的燒蝕熱、較大的輻射系數(shù)與較高的表面溫度,在材料質(zhì)量消耗時吸收的熱量大,向周圍輻射的熱流也大,具有很好的抗燒蝕性能。

3.4 摩擦磨損性能

碳基復(fù)合材料具有比強度、比模量和斷裂韌性高、密度低、熱性能、摩擦磨損性能及承載能力優(yōu)良,使用壽命長的特點,作為摩擦元件已廣泛用做新一代民用及軍用飛機剎車材料。碳基復(fù)合材料作為摩擦制動材料具有一些列優(yōu)點,如質(zhì)量輕、壽命長、剎車過程平穩(wěn)、熱容高、高溫穩(wěn)定性好及可超載使用等。影響碳基復(fù)合材料摩擦磨損性能的因素很多,如材料的制備工藝、纖維體積分數(shù)、結(jié)構(gòu)、纖維增強形式、摩擦面方向和實際使用條件。

(1)基體類型對碳基復(fù)合材料摩擦磨損性能的影響。在二維的不同密度的碳基復(fù)合材料中,中等密度的碳基復(fù)合材料具有良好的摩擦性能,其摩擦系數(shù)較低,磨損量也比低密度和高密度的碳基復(fù)合材料低一個數(shù)量級。在摩擦磨損的過程中各種碳基復(fù)合材料的摩擦系數(shù)的變化情況也不盡相同。基體為粗糙層結(jié)構(gòu)的碳基復(fù)合材料,具有較高的石墨化程度和摩擦系數(shù)。基體為光滑層結(jié)構(gòu)的碳基復(fù)合材料,石墨化度低,摩擦系數(shù)小,磨損量小。

(2)纖維取向?qū)μ蓟鶑?fù)合材料磨損性能的影響。碳纖維取向?qū)μ蓟鶑?fù)合材料摩擦磨損性能有強烈的影響。在低轉(zhuǎn)速下,當(dāng)纖維平行于摩擦面時,磨損率比纖維垂直于摩擦面方向要低的多,而摩擦系數(shù)比纖維垂直于摩擦面方向要高的多;在高轉(zhuǎn)速下,摩擦系數(shù)和磨損率都沒有大的差別。Z向纖維的含量增加,能提高碳基復(fù)合材料的熱導(dǎo)率,降低摩擦面的溫度,也會影響碳基復(fù)合材料的摩擦磨損性能。

(3)環(huán)境氣氛對碳基復(fù)合材料摩擦磨損性能的影響。碳基復(fù)合材料在用于飛機剎車的過程中,表面會產(chǎn)生高溫。在有空氣存在的環(huán)境下,碳會迅速發(fā)生氧化反應(yīng)生成碳化物,氧化作用將對材料的摩擦磨損性能產(chǎn)生顯著地影響。碳基復(fù)合材料在超負荷落地制動時,其氧化損失的磨損量占總磨損量的60%以上,并且氧化減弱了摩擦面表層和壓表層的強度。在干燥的CO2氣氛中和相對濕度為50%的情況下,碳基復(fù)合材料的摩擦系數(shù)較低,這是由于氧和水蒸氣在碳表面發(fā)生吸附。氧在碳表面是化學(xué)吸附,依靠氧的化學(xué)鍵力,強度高,只有在高溫時才會發(fā)生脫附作用;而水蒸氣的吸附為物理吸附,依靠的是范德華力,在低溫下發(fā)生脫附。在潮濕環(huán)境下,開始時由于水分子的吸附作用及摩擦表面的溫度較低,摩擦系數(shù)較低,隨著水分的蒸發(fā)和溫度的上升,摩擦系數(shù)將會增大。

3.5 生物相容性

碳單質(zhì)材料被認為是所有已知材料中生物相容性最好的材料。碳基復(fù)合材料克服了單一碳材料的脆性,繼承了碳材料的生物相容性,同時兼有纖維增強復(fù)合材料的高韌性、高強度等特點,且力學(xué)性能可設(shè)計、耐疲勞、摩擦性能優(yōu)越、質(zhì)量輕,具有一定的假塑性,且微孔有利于組織生長,特別是它的彈性模量與人骨相當(dāng),能夠克服其他生物材料的不足,是一種綜合性能優(yōu)越、具有潛在力的骨修復(fù)和替代生物材料。若將碳基復(fù)合材料與生物活性材料復(fù)合,既保持了生物材料所需的力學(xué)性能,又具有生物活性,生物活性涂層能夠使植入體與骨組織間形成直接的化學(xué)鍵性結(jié)合,有利于植入體早期穩(wěn)定,縮短手術(shù)后的愈合期。

4 碳基復(fù)合材料抗氧化技術(shù)

碳基復(fù)合材料具有高強高模性、高熱穩(wěn)定性、高導(dǎo)熱導(dǎo)電能力、低密度、低熱膨脹系數(shù)、耐燒蝕、耐腐蝕、摩擦系數(shù)穩(wěn)定等特點,而且這些性能可以在2000℃以上的高溫下保持,使其成為高溫結(jié)構(gòu)材料的首選材料之一,特別是它隨溫度升高依然保持其室溫下力學(xué)性能的特性,被大量用于航空、航天及民用工業(yè)領(lǐng)域。然而這些優(yōu)異的性能只能在惰性環(huán)境中保持。碳基復(fù)合材料在400℃的有氧環(huán)境中就開始氧化,而且氧化速率隨著溫度的升高而迅速增加,因此在高溫氧化環(huán)境中應(yīng)用時將會引起災(zāi)難性后果,所以碳基復(fù)合材料抗氧化技術(shù)是其作為高溫結(jié)構(gòu)材料應(yīng)用的關(guān)鍵。

目前碳基復(fù)合材料的抗氧化設(shè)計思路有兩種:基體改性技術(shù)和抗氧化涂層技術(shù)。 基體改性技術(shù)為碳基復(fù)合材料在低溫段的抗氧化提供了一條有效途徑。表面涂層技術(shù)是目前研究的比較多的方法,并取得了長足發(fā)展,可制備出多層梯度涂層使在碳基復(fù)合材料1600℃下長時間服役。

4.1 基體改性技術(shù)

基體改性技術(shù)的具體做法是合成碳基復(fù)合材料時,在碳源前驅(qū)體里加入阻氧成分,這樣,基體碳和阻氧微粒一同在碳纖維上進行沉積,就能形成具有自身抗氧化能力的碳基復(fù)合材料。同樣,基體改性技術(shù)的阻氧成分選擇要滿足一定條件其中應(yīng)包括:

( 1) 與基體碳之間具備良好的化學(xué)相容性;

( 2) 具備較低的氧氣、濕氣滲透能力;

( 3) 不能對氧化反應(yīng)有催化作用;

( 4) 不能影響碳基復(fù)合材料原有的優(yōu)秀機械性能。

由于抗氧化涂層與C/ C 復(fù)合材料基體之間的熱膨脹系數(shù)匹配性的問題一直沒有得到根本解決,涂層在高溫下會產(chǎn)生裂紋,為氧氣擴散提供通道,失去對碳基復(fù)合材料的保護作用。這一缺陷大大限制了抗氧化涂層技術(shù)向更高工作溫度,更長工作壽命的方向發(fā)展。另外,由于涂層的制備工藝較為復(fù)雜,合成條件要求嚴(yán)格,使得C/ C 復(fù)合材料本來就已經(jīng)很高的制作成本一加再加。因此,研究者提出了從材料本身出發(fā)的設(shè)計構(gòu)想,在C/ C 復(fù)合材料成型前,就對碳纖維和基體碳進行改性處理,使他們本身就擁有較強的抗氧化能力,這就是基體改性技術(shù)。到目前為止,有關(guān)此項技術(shù)的研究并沒有取得突破性的進展,抗氧化溫度也只停留在1000℃因此只能用于較低溫度下的氧化保護,或者與涂層技術(shù)相結(jié)合,進行高溫氧化防護。

4.1.1 基體浸漬技術(shù)

研究發(fā)現(xiàn),用磷酸或硼酸液體對C/ C 復(fù)合材料進行物理浸漬處理可以有效地提高材料的抗氧化性。其抗氧化機理是由于浸漬膜可以有效掩蔽材料表面的氧化活性中心,阻礙材料與氧氣的反應(yīng),并與基體中對氧化反應(yīng)有催化性的雜質(zhì)金屬微粒生成鹽,達到反催化的目的。但這種浸漬劑在高溫下易揮發(fā),在潮濕條件下易水解,很容易失效,只能用于一般性的抗氧化防護。

4.1.2 玻璃體系基體改性技術(shù)

這一類基體改性技術(shù)是以能形成玻璃體系的硼化物為主要是阻氧添加劑( B4C,B2O3,BN) ,有時還加入硅化物( Si,Si3N4,SiO2) 陶瓷微粒,進行抗氧化防護。它的抗氧化機理是:利用硼化物在高溫下被氧化為玻璃態(tài)固熔體所形成的具有自彌合功能的保護膜,有效地對C/ C 復(fù)合材料表面缺陷進行掩蔽,減少了氧化活性中心,并進一步為氧氣的內(nèi)部擴散提供屏障。目前,進一步的研究是將某些具備優(yōu)秀耐火性的金屬氧化物( 如ZrO2) 、金屬硼化物( 如ZrB2) 作為阻氧成分,進行基體改性實驗。但此項研究進展不大,抗氧化溫度并沒有顯著提高。

4.1.3 基體改性制備工藝

基體改性技術(shù)的制備過程是讓阻氧成分與碳源前驅(qū)體一同進行沉積,在C/ C 復(fù)合材料自身的制備過程中一次性完成,因此原有的傳統(tǒng)工藝,如CVD法、CVI法、液相浸漬法都可以繼續(xù)用于基體改性材料的制備,本文不再一一敘述,這里介紹一種新的合成方法,即快速致密化工藝。美國的快速致密化專利技術(shù)是以具有高孔隙結(jié)構(gòu)的碳纖維織體為預(yù)成型體,以液態(tài)碳氫化合物為碳源前驅(qū)體來制備C/ C 復(fù)合材料。反應(yīng)時,對浸入在前驅(qū)體中的預(yù)成型體直接加熱,進行快速升溫處理,這樣從預(yù)成型體內(nèi)部到外部的液態(tài)前驅(qū)體形成溫度梯度。因汽化溫度較低,與預(yù)成型體界面接觸的液態(tài)前驅(qū)體受熱轉(zhuǎn)化為氣態(tài),通過預(yù)成型體的孔隙結(jié)構(gòu)迅速滲入預(yù)成型體內(nèi)部,并在溫度梯度作用下從內(nèi)而外的進行熱解碳化沉積,最后獲得均勻致密的C/ C 復(fù)合材料。其改性處理是對C/ C 復(fù)合材料進行多次碳源前驅(qū)體和Si 基陶瓷材料前驅(qū)體的交替沉積,最終,無論是材料表面,材料孔隙壁,還是孔隙結(jié)構(gòu)內(nèi)部都覆蓋著硅化物均勻彌散的基體碳成分。此外,發(fā)明者還推薦使用金屬有機化合物( 甲苯中的Ti,Zr,Hf ) 、陶瓷氮化物進行改性處理,甚至建議將上述金屬的粉末直接彌散入碳源前驅(qū)體進行沉積。另外在沸騰的氨水中加入硅的氯化物( 如三氯甲基硅烷) 作為前驅(qū)體,可進行以Si3N4 為主要成分的改性處理。由于該項技術(shù)已經(jīng)申請專利,其技術(shù)細節(jié)無法得知,合成材料性能也未見報道,但它對C/ C 復(fù)合材料合成思路的創(chuàng)新性是不容忽視的。而且, 此項技術(shù)具備成本低,合成周期短的優(yōu)勢,是目前最有發(fā)展前途的C/ C 復(fù)合材料制備方法。

4.2 抗氧化涂層技術(shù)

由于該項技術(shù)是在已經(jīng)制得的C/ C 復(fù)合材料外表面合成抗氧化涂層,其初衷是要防止氧氣與材料的接觸,阻擋氧氣在材料內(nèi)部的擴散,從而達到高溫氧化防的目的。因此,具有保護功效的涂層必須符合以下幾項基本要求:

(1)能夠提供有效的防護屏障,以阻止氧氣在材料外界面和組織結(jié)構(gòu)內(nèi)部的擴散;

(2)具有低揮發(fā)性,以防止材料在高速氣流中或高溫條件下工作時,涂層因過度損耗而失效;

(3)涂層與材料固體表面要有較好的結(jié)合能力,不易剝落;

(4)涂層與基體材料有良好的化學(xué)與機械相容性。

在C/C 復(fù)合材料表面進行涂層可以把基體材料和氧化環(huán)境隔離,能大幅度提高C/C 復(fù)合材料在氧化環(huán)境中的使用溫度。目前根據(jù)涂層的形式來分主要有單層涂覆、雙層復(fù)合涂覆、功能梯度涂覆以及其它多層涂覆。

4.2.1 單層涂覆

在目前的抗氧化涂層中,硅基的涂層研究較為廣泛,它的抗氧化機理是通過在材料表面合成硅基陶瓷化合物涂層,其中所含的硅化物先與氧反應(yīng)生成硅氧化合物,形成保護層,進而實現(xiàn)抗氧化的目的。李瑞珍等采用化學(xué)氣相滲透碳和硅蒸汽與碳直接反應(yīng)的化學(xué)氣相反應(yīng)法相結(jié)合,制備了針刺碳布C/C- SiC 復(fù)合材料,經(jīng)1160℃、65min 氧化后,失重率僅為2.6% 。硅基單層涂層主要用于溫度較低、抗氧化時間較短的環(huán)境,而且彌合由于高溫制備和熱膨脹系數(shù)不匹配產(chǎn)生的裂紋的性能較低,其應(yīng)用受到一定的限制。最近在C/C 復(fù)合材料表面涂覆TaC 有所進展。閆志巧等對C/C 復(fù)合材料加壓浸漬Ta 有機溶劑,經(jīng)固化、熱處理后可制備成分均勻的C/C- TaC 復(fù)合材料,Ta 有機溶劑在熱處理時先生成中間相的氧氟化鉭,再轉(zhuǎn)化為Ta2O5,最后在1109℃被C 還原成TaC,在1500- 2000℃范圍內(nèi),TaC 顆粒尺寸對熱處理溫度不敏感,但其抗氧化性并未見報道。李國棟等用低功率激光儀對TaC 涂層進行不同時間的燒蝕實驗證明TaC涂層有可能提高C/C 復(fù)合材料高溫環(huán)境下的抗氧化性。

4.2.2 雙層復(fù)合涂覆

雙層復(fù)合涂覆一般以硅化物為內(nèi)涂層( 阻擋層) ,給氧的擴散提供保障;以高溫玻璃涂層為外層( 封填層),利用其良好的高溫愈合性來愈合由于涂層和C/C 復(fù)合材料熱膨脹系數(shù)不匹配產(chǎn)生的裂紋,實現(xiàn)在避免每一層缺點的同時發(fā)揮各自的獨特性能。方勛華等研究制備了一種具有愈合功能的C/C 復(fù)合材料抗氧化涂層,主要由SiC 和Si- B- Al- Cr- Zr 系陶瓷氧化物構(gòu)成。涂層在1000℃以內(nèi)的干燥靜態(tài)空氣中的平均氧化失重在10- 7-10- 6g/(cm2·s)數(shù)量級,具有良好的抗氧化性能。曾燮榕等對碳/ 碳復(fù)合材料MoSi/SiC 涂層試樣分別在1100-1500℃下進行了燃氣高質(zhì)流沖刷環(huán)境下的氧化試驗。結(jié)果表明,MoSi/SiC 防氧化涂層體系在這個溫度范圍內(nèi)具備良好的抗氧化和抗高質(zhì)氣流沖刷的能力。

4.2.3 功能梯度涂覆

功能梯度材料是一種集各組分( 如金屬、陶瓷、纖維、聚合物等) 、結(jié)構(gòu)和物理、化學(xué)、生物等單一或綜合性能都呈連續(xù)變化,以適應(yīng)不同環(huán)境,實現(xiàn)某一特殊功能的一類新興材料。一個功能梯度涂層體系由四部分組成,由內(nèi)到外依次是:過渡層,用來解決C/C 復(fù)合材料界面之間熱膨脹系數(shù)不匹配的問題;阻擋層,阻止氧擴散和碳逸出,防止材料氧化;封填層,降低裂紋生成溫度和隔離原子氧;耐燒蝕層,阻止內(nèi)層在高速氣流中沖刷損失、高溫下的蒸發(fā)損失以及在苛刻氣氛里的腐蝕損失。成來飛等用液態(tài)滲硅法制備SiC 作為過渡層,用CVD法制備SiC 作為阻擋層,用液相反應(yīng)生成法制備高溫玻璃作為封填層,制備出的C/C 復(fù)合材料在1600℃工作168h 以上。劉擯等設(shè)計并制備出了一種C/C 復(fù)合材料抗氧化涂層,其基本結(jié)構(gòu)為浸漬過渡層/ 陶瓷相阻擋層/ 玻璃相封填層,涂覆這種結(jié)構(gòu)的C/C 復(fù)合材料試樣在空氣中于900℃下氧化10h 的失重率僅為0.034%g/cm2,氧化失重速率為5.67×10- 5g/ (cm2·min);900℃- 室溫空氣中急冷急熱10h 循環(huán)100次后,失重率為8.41% ,涂層沒有剝落,具有良好的高溫抗氧化性和抗熱震性能。

4.2.4 其它多層涂覆

來忠紅等以Mo 粉和Si 粉為原始粉末,采用熔漿法在C/C 復(fù)合材料表面原位合成了Si3N4-MoSi2/Si- SiC(MSN)系多層抗氧化涂層,結(jié)果表明:Si 漿料中添加適量Al 可以有效地阻止液態(tài)Si 滲入C/C 基材內(nèi)部,3% Al- Si 涂層具有最好的阻止Si 滲入作用;Al 含量超過3% 時,Si 的滲入隨Al 含量的增加而加劇;涂層中MoSi2的理論含量超過50% ,MSN- C/C復(fù)合材料1400℃的抗氧化性能隨MoSi2含量的增加而顯著下降;只有MSN30- C/C復(fù)合材料表現(xiàn)出抗1450℃氧化能力。來忠紅等采用熔漿法,在燒結(jié)過程中通入氮氣,開發(fā)Si3N4-MoSi2/Si- SiC多層抗氧化涂層。與真空中合成的涂層相比,抗氧化溫度提高到1400- 1450℃。冉麗萍等采用兩段式包埋法和封閉處理的復(fù)合新工藝制得抗氧化優(yōu)良的MoSi2/SiC復(fù)合梯度C/C 復(fù)合材料的高溫抗氧化多層涂層,涂層結(jié)構(gòu)由內(nèi)至外為:SiC過渡層- SiC致密層- MoSi2/SiC 雙相層- MoSi2為主的外層。用正硅酸四乙酯對涂層封閉處理,氧52h仍然只1.28%的增重,比未封閉處理的涂層抗氧化性能好。

5 碳基復(fù)合材料的應(yīng)用

5.1 高性能剎車材料的應(yīng)用

碳基復(fù)合材料剎車盤目前已廣泛用于高速軍用飛機和大型高超音速民用客機,作為飛機的剎車材料。一半以上的碳基復(fù)合材料用在飛機剎車裝置。高性能剎車材料要求高比熱容、高熔點以及高溫下的強度,碳基復(fù)合材料質(zhì)量輕、耐高溫、吸收能量大、摩擦性能好的特點,正好適應(yīng)了這一要求,制作的飛機剎車盤重量輕、耐溫高、比熱容比鋼高2.5倍;其剎車系統(tǒng)比常規(guī)鋼剎車裝置減輕質(zhì)量40%。碳剎車盤的使用壽命是金屬基的5-7倍,剎車力矩平穩(wěn),剎車時噪音小,而且特別耐磨,當(dāng)起飛遇到緊急情況需要及時剎車時,碳基剎車片能夠經(jīng)受住摩擦產(chǎn)生的高溫,而到600℃鋼剎車片制動效果就急劇下降。因此碳剎車盤的問世被認為是剎車材料發(fā)展史上的一次重大的技術(shù)進步。

碳基復(fù)合材料用于剎車盤有許多優(yōu)異的性能,然而碳基復(fù)合材料在400℃有氧環(huán)境中就開始發(fā)生氧化,而且氧化速率隨著溫度的升高而迅速增加,因此在高溫氧化環(huán)境中應(yīng)用時將會引起災(zāi)難性的后果,所以碳基復(fù)合材料抗氧化技術(shù)是其作為高溫結(jié)構(gòu)材料應(yīng)用的關(guān)鍵。

目前碳基復(fù)合材料的抗氧化設(shè)計思路有兩種:基體改性技術(shù)和抗氧化涂層技術(shù)。基體改性技術(shù)為碳基復(fù)合材料基體在低溫段抗氧化提供了一條有效地途徑。表面涂層技術(shù)是目前研究的比較多的方法,并取得了長足的發(fā)展,可制備出的多層梯度涂層使在碳基復(fù)合材料1600℃下長時間服役。

5.2 耐燒蝕材料的應(yīng)用

碳基復(fù)合材料作為抗燒蝕材料,已使用在洲際導(dǎo)彈彈頭的鼻錐帽、固體火箭噴管和航天飛機鼻錐帽和機翼前緣上。導(dǎo)彈鼻錐帽利用碳基復(fù)合材料質(zhì)量輕,高溫強度高,抗燒蝕、抗侵蝕、抗熱震好的優(yōu)點,使導(dǎo)彈彈頭再入大氣層時免遭損毀。固體火箭發(fā)動機噴管最早采用碳基復(fù)合材料喉襯,現(xiàn)在已研制出整體碳基復(fù)合材料噴管,是一種燒蝕型材料,除了上述特點外,還要耐氣流和粒子沖刷。燒蝕型碳基復(fù)合材料結(jié)構(gòu)往往只使用一次,高溫下工作時間也很短。在液體火箭發(fā)動機領(lǐng)域,碳基復(fù)合材料可用于推力室襯里、游動推力室、噴管延展錐、熱屏蔽等部位。

5.3 生物醫(yī)學(xué)方面的應(yīng)用

碳基復(fù)合材料作為生物醫(yī)用材料,主要具有以下優(yōu)點:(1)生物相容性好,整體結(jié)構(gòu)均由碳構(gòu)成,機體組織對其適應(yīng)性好;(2)在生物體內(nèi)穩(wěn)定、不被腐蝕,也不會像醫(yī)用金屬材料那樣會由于生理環(huán)境的腐蝕而造成金屬離子向周圍組織擴散及植入材料自身性質(zhì)的銳變;(3)具有良好生物力學(xué)相容性,與骨的彈性模量十分接近,可減弱由假體應(yīng)力遮擋作用引起的骨吸收等并發(fā)癥;(4)強度高、耐疲勞、韌性好,并可以通過結(jié)構(gòu)設(shè)計,對材料性能進行調(diào)整以滿足特定的力學(xué)性能。

碳基復(fù)合材料的出現(xiàn),從根本上改善了碳材料的強度與韌性解決了植入體與人體骨骼模量不匹配問題。雖然目前碳基復(fù)合材料植入體的實際臨床應(yīng)用還不多,但其潛在的優(yōu)勢注定了它在生物醫(yī)用材料方面良好的應(yīng)用前景。

除了這些應(yīng)用之外碳基復(fù)合材料還可用于自潤滑軸承、機械緊固件、熱壓磨具及氦冷卻的核反應(yīng)堆熱交換管道、化工管道和容器襯里、高溫密封件和軸承、拉晶機部件等。

6 碳基復(fù)合材料的發(fā)展趨勢

從技術(shù)發(fā)展來看,碳基復(fù)合材料以從燒蝕碳基走向多功能碳基、熱結(jié)構(gòu)碳基;從2D-碳基發(fā)展為3D-碳基、多項碳基復(fù)合材料;從三向塊狀編織發(fā)展為多維異型程控編織、混雜編織,出現(xiàn)了先進混雜(編織、基體)碳基。碳基復(fù)合材料在宇航方面已成為成熟應(yīng)用的材料并且還在不斷擴大應(yīng)用,在民用工業(yè)方面也已開始找到用途。當(dāng)前,碳基復(fù)合材料的研究活動集中在三個方面:改進基體性能(特別是沿平面方向的剪切和垂直平面方向的拉伸);改進抗氧化涂層(使其具有更高的使用溫度和更長的使用壽命);尋找低成本的生產(chǎn)方法。